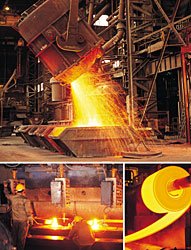

Metal işleme işkolunun önemli aşamalarından biri olan dökümcülük işi ayrıntılı olarak Dökümcülük İşkolunda İş Sağlığı ve Güvenliği başlığı altında incelenmiştir.

KAYNAK(LEHİM) VE ISIL KESME İŞLERİ

I-GENEL PROFİL

Kaynak işleri, metal işleme sektöründe önemli bir yer tutar. Metal parçalar, kaynak işlemi sonucunda birleştirilir. Genellikle ısı kaynağı gaz ya da elektriktir. Bu ısıl işlem sonucunda metaller eritilmek yolula birleştirilir. Ergitme kaynakları ve Basınç kaynakları olmak üzere iki ana kaynak yöntemi vardır. Başlıca Ergitme Kaynakları yöntemleri Gaz Eritme Kaynağı, Elektrik Ark kaynağı, Mig (metal inert gaz), Mag (metal aktif gaz), Tig (tungstern inert gaz)ve Tozaltı kaynak yöntemidir. Başlıca Basınç Kaynağı yöntemleri ise Nokta direnç kaynağı, Alın direnç kaynağı, Sürtünme kaynağı, Saplama kaynağı ve Soğuk basınç kaynağı yöntemleridir.

II-KAYNAK VE ISIL KESME İŞLERİNDE TEHLİKELER HASTALIKLAR VE KAZALAR

II.1. Tehlikeler

Lehimleme ve kesme |

İşin Tanımı |

Tehlikeler |

Lehimleme |

Alev metal yüzeyi ve dolgu yapacak çubuğu eritir ve metalleri birleştirir. |

Metal dumanlar, azot dioksit, karbon monoksit, gürültü, yanıklar, infrared radyasyon, yanıklar, patlamalar |

Pirinçle lehimleme |

Metal yüzeyler, metal eritilmeden birbirine bağlanır. Dolguyu yapan pirincin erime sıcaklığı 450 derecenin üzerindedir. |

Kadmium dumanı, fluorürler, yanmalar, patlamalar |

Gaz Basıncıyla lehimleme |

Parçalar gaz püskürtmesiyle basınç altında ısıtılır ve parçalar dövme yoluyla birleştirilir. |

İnfrared radyasyon, metal dumanlar, azot dioksit, karbon monoksit, gürültü, yanıklar, infrared radyasyon, yanıklar, patlamalar |

Metal kesme |

Kesilecek metal alev ile ısıtılır ve kesilecek noktaya oksijen püskürtülür ve kesilir. |

Metal dumanlar, nitrojen dioksit,karbon monoksit, gürültü,yanıklar, infrared radyasyon, yanıklar, patlamalar |

Fluks kaplı lehimleme |

Fluks kaplı elektroda elektrik akımı verilmesi sonucu lehimleme |

Metal dumanlar, fluorürler, infrared ve UV radyasyon yanıkları, ozon, azot dioksit |

Gaz kaplı lehimleme |

Gaz kaplı elektroda elektrik akımı verilmesi sonucu lehimleme |

UV radyasyon, metal dumanlar, ozon, karbon monoksit, azot dioksit, fluorürler, yanıklar |

II.2. Hastalıklar

II.2.1. Kimyasal Tehlikelerden Kaynaklanan Hastalıklar

Kaynak yapılırken korunması gereken organların başında göz gelmektedir. Kaynak yapılırken ortaya çıkan kıvılcımlara çıplak gözle bakılması son derece tehlikelidir. Ayrıca bunların göze girmesi körlüğe bile neden olabilir. Çıplak gözle kaynağa bakmak son derece tehlikeli olduğu için sonunda ‘mavi-gri görüş’ olarak bilinen rahatsızlık ortaya çıkabilir ki günlerce bazen daha uzun süre buğulu görme ve gözleri kapadıktan sonra ateşli görmeye neden olur.

Ayrıca karbon monoksit, azot dioksit, kadmium dumanı ve diğer metal dumanlara sunuk kalınması (maruz kalınması) da oldukça tehlikelidir. Metal duman ateşi* oldukça çok görülen bir rahatsızlıktır. Bir metalin ya da oksitlerinin partiküllerinin solunmasından birkaç saat sonra ortaya çıkan akut bir durumdur. Önce ağızda kötü bir tat hisedilir daha sonra solunum yolları mukozası tahriş olur. İlerleyen saatlerde ise öksürük, göğüs daralması, halsizilik ve ishal kendini gösterir. Hastalığın etkisi 24 saatten çok daha fazla sürebilir.

Kaynak esnasında ortaya çalışılan metalin buharı, gazlar ve tozlar gibi hava kirleticiler çıkar. Bu hava kirleticiler uzun vadede akciğerlerde birikerek pnömokonyoz* riski teşkil ederler. Ayrıca pnömokonyoz hastalığından yakınan pekçok işçide kronik bronşit* de vardır. Lober pnömoni*, bronkopnömoni* de pnömokonyoz* ile birlikte anılan diğer hastalıklardır.

Metal oksitlerden karbon, kalay, demir ve aluminyum nispeten daha az zararlı olmakla beraber kadmiyum, krom, nikel, kurşun, vanadyum, mangan, civa, molibden, titanyum ve çinkonun oluşturduğu metal oksitler irritan ve toksik etki gösterirler. Çalışma sırasında fazla miktarda demiroksite sunuk kalan çalışanların bir akciğer hastalığı olan sideroz*’e yakalanma riskleri artar. Çalışılan ortamda havaya krom, kurşun veya mangan oksitleri karışıyorsa bu bileşikler kanserojen olduğundan çalışanlarda akciğer kanseri*ne yol açabilirler.

II.2.2 Fiziksel Tehlikelerden Kaynaklanan Hastalıklar

Kaynak işleri sırasında kaynak arkının sıcaklığı 6000 C dereceye kadar yükselebilir. Bu yüksek sıcaklıklara temas eden çalışanlarda çok ciddi bölgesel yanık*lar görülebilir.

Gürültü, plazma kaynağı, direnç kaynağının bazı türleri ve gaz kaynağı gibi birkaç kaynak yönteminde karşılaşılan bir tehlikedir. Ayrıca kaynak işlemi sonucu ortaya çıkan tozun ortamdan uzaklaştırılması için kullanılan basınçlı hava pompaları da yüksek miktarlarda gürültüye neden olabilir. Fazla gürültülü ortamlarda çalışan işçilerde Gürültüye Bağlı İşitme Kaybı (GBİK) görülebilir.

Elektrik ark kaynağından yayılan parlak ışık büyükmiktarda UV radyasyon içerir. Arkın bir anlık parlaması bile, diğer işçilerin arkından gelen tek tük ışınlarda dahi, acı verici konjonktivit*e neden olur. Doğrudan ark ışınlarına sunuk kalan işçiye acilen tıbbi müdahalede bulunulmalıdır. UV radyasyona aşırı sunuk kalınması fazla ısınma ve derinin güneş yanığı seviyesinde yanmasına neden olabilir.

II.3. Kazalar

Elektrik kaynakları kullanılırken yaşanabilecek kazaların başında çarpılmalar gelir. İnsan vücudu elektriği ilettiğinden elektrikli aletlerle çalışmak her zaman risklidir. Kaynak makineleri ortalama 30-40 V değerleri arasında çalışırlar fakat boşta çalışma gerilimleri 70-100 V arası değerlere ulaşabilir. Düşük akımlarda dahi kasılmalar, yanıklar oluşabilir. Akım şiddeti, elektriğin vucuttaki rotası ve vücuttan geçiş süresi arttıkça, elektrik ölüme dahi neden olabilir.

Kaynak atölyelerinde gaz kaynaklarında kullanılmak üzere bulundurulan patlayıcı ve yanıcı gazlar bu tip kazalara neden olabilir. Atölyede bulunan gaz tüplerinden sızan patlayıcı bir gazın havada birikmesi sonucu güçlü patlamalar yaşanabilir. Ayrıca kaynak işlemi sırasında sıçrayan kıvılcımlar da yangına neden olabilir.

III- KAYNAK İŞLERİ İÇİN SAĞLIK VE GÜVENLİK ÖNLEMLERİ

Kaynak işlemi sırasında kaynak yapan çalışanın yüz siperi ve gözlük kullanması zorunludur. Kaynak sırasında ortaya çıkan hava kirleticilerden korunmak için de solunum yolu koruyucuları kullanılmalıdır. Ortamda çalışan diğer işçilerin de gerekli durumlarda bu koruyucuları kullanmaları gerekmektedir. Fakat, kaynak yapılan bölgenin paravanlarla diğer bölgeden ayrılması diğer çalışanların bazı tehlikelerden kurtulması sağlanabilir.

Kaynak yapılan ortamın havası çok güçlü havalandırma sistemleriyle temizlenmelidir. Lokal ve genel havalandırma yöntemleri birlikte kullanılmalıdır. Havalandırma yöntemi seçilirken kullanılan kaynak yöntemi de göz önüne alınmalıdır.

Kaynak yapan çalışanlar yanıklardan korunmak için yanmaz iş elbiseleri giymelidir. Yanmaz eldivenler kullanmalıdır. Sıcak çapakların ayağa girmesinin önlenmesi için uzun konçlu, malzeme düşmelerine karşı çelik burunlu botlar giyilmelidir. Baş üstü çalışması yapılıyorsa deri başlık ve omuzluk kullanılmalıdır. Ayrıca kaynak yapılan ortamda tutuşabilecek maddeler bulunmamalıdır. Kaynak atölyeleri temiz ve tertipli olmalıdır.

Kaynak yapılan alanda yüksek seviyede gürültüyle çalışan işçiler kulak koruyucuları kullanmalıdır. Eğer gerekliyse ve mümkünse gürültü kaynağı ortamdan izole edilmelidir.

Basınçlı gaz tüpleri, yangın ve patlamalara neden olabileceklerinden, depolanmaları sırasında çeşitli tedbirler alınmalıdır. Yangın yönetmeliği yönergeleri depoda bulunan gaz tüpleri dikkate alınarak hazırlanmalıdır. Tüpler, kuru, havalandırmalı depolarda antrelerden, asansörden, koridorlardan ve merdivenlerden uzak alanlarda depolanmalıdır. Tüplerin bulunduğu alanda sigara içilmemeli, ateşli malzemeler kullanılmamalıdır. Silindir tüpler dikey pozisyonda depolanmalı iletken olmayan kemerlerle sarılmalıdır. Tüpler yere, buza suya tuza temas etmemeli, yüksek sıcaklıkta bulunmamalıdır. Oksijen tüpleri ve yakıt gazları ayrı durmalıdır. Tüpler, elektrik tesisatlarına temas edebilecekleri yerlerde bulundurulmamalıdır. Arkların tüplere çarpmalarına karşı önlem alınmalıdır. Donmuş valfler ateşle veya kaynar suyla çözdürülmeye çalışılmamalıdır. Boş veya kullanılmayan tüpler işaretlenerek dolu olanlarından ayrılmalıdır. Boş tüpler bekletilmeden üreticiye geri gönderilmelidir. Kullanılan tüpler kaynak yapılacak yerlere uygun kaynak arabaları ile taşınıp kullanılmalı, eğer sabit olarak kaynak işleri yapılıyorsa tüpler dik olarak bulundurulmalı ve devrilmeye karşı önlem alınmalıdır. Asetilen tüpleri yatar vaziyette taşınmamalı ve çalışma ortamında yatar vaziyette bulundurulmamalıdır. Yatık durumda olan bir asetilen tüpü kullanılmadan önce en az 2 saat dik konumda tutulmalıdır. Ayrıca, doldurulan asetilen tüpleri 12 saat dik olarak bekletildikten sonra kullanılmalıdır. Asetilen temas eden boru veya tesisat bakırdan veya % 70 den fazla bakırlı alaşımdan yapılmış olacaktır.

Yangın ve patlamalardan korunmak için aşağıda sıralanan önlemler alınmalıdır:

- Tutuşabilecek maddeler ortamda bulunmamalıdır.

- Tahta yapıların ve zeminlerin kullanımından kaçınılmalıdır.

- İşyerinde çıkabilecek yangına uygun yangın söndürme ekipmanı hazır bulunmalıdır. Asetilen jeneratörü kullanılan düşük basınçlı tesislerde, kuru kum kovalar da bulundurulmalıdır; kuru toz veya karbon dioksit yangın söndürücüler tatmin edicidir. Su asla kullanılmamalıdır.

- Asetilen gazının havada %2 ila %80 arasında bulunduğu tüm durumlarda patlama gerçekleşebileceği için yeterli havalandırma ve az kaçağının olmadığının gözlenmesi gerekir. Gaz kaçaklarının kontrolü yalnızca sabunlu su ile yapılmalıdır.

- Oksijen gazının kullanımı da çok kritiktir. Oksijenin havada yüksek miktarlarda bulunması ortamdaki maddelerin tutuşmasına neden olabilir.

- Magnezyum veya tutuşabilen metallerin bulunduğu alaşımlar alevlerden ve arklardan uzak tutulmalıdır.

Kaynak işlemi sırasında ark ucundaki alevin geri tepmesinin engellenebilmesi için geri tepme emniyet valfleri veya alev tutucu sistemler kullanılmalıdır.

Kaynak işlemi açık alanda yapılıyorsa, gaz, toz ve metal buharı daha az risk oluşturur. Bu durumda çalışan işçinin hava kirletici dumanları solumaması için hava akış yönünü arkasına alması gerekmektedir.

Kazan, tank gibi kapalı ve dar alanlarda yapılan kaynak çalışmalarında patlama, zehirlenme, oksijensiz kalma gibi riskler oluşur. Kapalı alanda çalışacak işçi alana girmeden, sorumlu kişilerce kapalı alanın çalışmaya uygun olduğu belirtilmelidir. Kaynak sırasında boğucu gaz çıkışının yanı sıra oksijen de tüketildiği için kapalı alanlarda çalışılırken havalandırma hayatidir. Kapalı alana sağlanan gaz, basınçlı hava, enerji ve benzeri sistemler anında kesilebilecek durumda hazırlanmalıdır. Kapalı alanda çalışan kaynakçı emniyet kemeri ve emniyet ipi takmalıdır. Kapalı alanlarda çalışmalar asla yalnız yapılamaz.

IV- KAYNAK YÖNTEMLERİNE GÖRE GÜVENLİK ÖNLEMLERİ

Kaynak yapabilmek için gerekli ısının üç şekilde sağlanabilir.

- Gaz Ergitme Kaynağında; yanıcı gaz ile havanın veya oksijenin tutuşmasından çıkan alevden,

- Elektrik Ark Kaynağında; bir elektrot ile çalışılan parçanın veya iki elektrotun arasında oluşan arktan,

- Direnç Kaynağında; iki veya daha fazla parçanın arasındaki akım geçişinin neden olduğu elektrik direncinden.

Gaz Ergitme Kaynağı

- Tüp valfı yanıcı gazlarda sol, yakıcı gazlarda sağ vida dişlidir.

- Kaynak işlemi bittiğinde tüpleri vanaları kapatılmalıdır.

- Her şey tamamen kapatıldıktan sonra hortumlar çıkarılmalıdır.

- Asetilen tüpünün vanası bir buçuk turdan fazla açılmamalıdır.

- Oksijen tüpünün çevresinde yağ bulunmamalıdır.

- Gazın tüpten çıkış hızı yanma hızını geçtiği takdirde geri ateşleme başlar, durdurulmazsa patlamaya neden olabilir. Geri tepme emnşyet valfleri kullanılarak bu durum engellenmelidir.

- Tüplerde giriş ve çıkış basıncını göstermek üzere iki adet manometre bulunur.

- Oksi-asetilen kaynağı yapılırken önce oksijen tüpünün vanası açılmalıdır.

- Silindir tüpler her zaman dik konumda olmalıdır. Asetilen tüpleri yan yattıysa 12 saat dik olarak bekletilmeden kullanılmamalıdır.

- Oksijen ve asetilen tüpleri aynı yerde depolanmamalıdır.

- Kaynak yapılan ortamda kullanılmakta olan gaz tüpleri dışında başka tüpler bulundurulmamalıdır.

Elektrik Ark Kaynağı

- Kuru, deliksiz, yırtıksız ve söküğü olmayan eldivenler giyilmelidir. Eldivenler ıslanıyorsa hemen değiştirilmelidir.

- Çıplak el veya ıslak giysilerle kaynak elektroduna ve içinden elektrik geçen parçalara dokunulmamalıdır.

- Çalışanın ayakları altına kuru kontplak, kauçuk paspas veya başka kuru izolasyon malzemeleri konulmalıdır.

- Çalışılacak alan ıslaksa ve vücudun parçaya teması engellenemiyorsa voltaj düşürücü araçlarla birlikte yarı otomatik sabit gerilim kaynağı kullanılmalıdır.

- Hareketin sınırlı olduğu veya düşme tehlikesinin olduğu nemli alanlarda AC çıkışı kullanılmamalıdır. AC çıkışı ancak kaynak yapmak için zorunlu olduğu durumlarda kullanılmalıdır. Bu durumlarda kumandalı çıkış denetim sistemleri, varsa, kullanılmalıdır.

-

Kaynak makinesi tamir edileceği veya ayarlama yapılacağı zaman makineye gelen güç kesilmelidir.

- Topraklama telinin ucu kaynak yapılan noktaya yakın olmalıdır.

- Boşta çalışma geriliminin 65 V’tan yüksek olduğu kaynak makinelerinde kaynak kablo ve penselerinin izolasyonlu olmasına dikkat edilmeli, çıplak olarak pense ve topraklamaya dokunulmamalıdır.

- Giriş bağlantıları yapılırken topraklama telinin bağlı olduğundan emin olunmalıdır.

- Teller ıslak ve yağlı olmamalıdır ve sıcak metal ve kıvılcıma karşı korunmuş olmalıdır.

- Güç girişi kablolarının doğru bağlandığı ve yıpranmadığı kontrol edilmelidir. Yıpranmış kablolar kullanılmamalıdır.

- Kaynak yapılmıyorken ekipman kapalı durumda olmalıdır.

- Kablolar vücuda dolanmamalıdır.

- Eğer çalışılan parçanın da topraklanması gerekiyorsa ayrı bir kablo ile doğrudan topraklanmalıdır.

- Elektrik kaynağı yapılan yerler diğer işçilenden yüksekte ve ışık geçirmeyen paravanlarla ayrılmış olmalıdır.

- Bağlantılar ve prizlere yalnızca yetkili kişiler müdahale etmelidir.

- Makine ve techizat yalıtılmış, topraklanmış, kaynak penseleri kabzalı ve dış yüzeyleri yalıtılmış olmalıdır.

- Şalter makine üzerinde veya çok yakınında olmalıdır.

Direnç Kaynağı

- Ortam havasında alevlenebilir toz, gaz veya sıvı buharları (benzin gibi) varsa kaynak işlemine başlanmamalıdır.

- Kaynak yapacak işçinin üzerinde çakmak, kibrit gibi kolay tutuşan maddeler bulunmamalıdır.

- Kaynak işleminden sonra ortamda kıvılcım, parlayan köz ve alev olmadığı kontrol edilmelidir.

- Kullanılan ekipmanın kapasitesi üstünde performans gerektiren işler yapılmamalıdır.

- Sadece uygun ve doğru fünye ve devre kesicilen kullanılmalıdır.

- Kullanılan yüksek gerilim güç kablolarının uzunlukları gerektiği kadar olmalıdır.

-

Dirençli kaynak makinalarının punto noktası ile gerilim altındaki kısımları yalıtılmış olmalıdır.

-

Makinelerin kablolarının anahtarı üzerinde veya yakında olmalıdır.

-

Akım giriş uçları, vida veya saplama ile iyice sabitlenmeli ve buralarda fişler kullanılmamalıdır. Fişler sadece kumanda devresinde kullanılmaldır.

Gazaltı Kaynağı ve Tozaltı Kaynağı

- Kuru, deliksiz, yırtıksız ve söküğü olmayan eldivenler giyilmelidir. Eldivenler ıslanıyorsa hemen değiştirilmelidir.

- Çıplak el veya ıslak giysilerle kaynak elektroduna ve içinden elektrik geçen parçalara dokunulmamalıdır.

- Çalışanın ayakları altına kuru kontplak, kauçuk paspas veya başka kuru izolasyon malzemeleri konulmalıdır.

- Çalışılacak alan ıslaksa ve vücudun parçaya teması engellenemiyorsa voltaj düşürücü araçlarla birlikte yarı otomatik sabit gerilim kaynağı kullanılmalıdır.

- Elektrot tutucu ve kablo izolalasyonu zarar gördüğü durumda kullanılmamalıdır.

- Kullanılan kimyasalların Malzeme Güvenlik Bilgi Formları (MSDS) kontrol edilmeli ve bu formun yönlendirmesine göre kullanılacak havalandırma yöntemine karar verilmelidir.

- Kaynak yapılan metalin üzerinde boya veya kaplama varsa bunun buharının zararlı olup olmadığı saptanmalıdır. Mümkünse bu kaplamalar metalden sıyrılmalıdır.

METALLERİN YÜZEYLERİNE YAPILAN İŞLEMLER

I- GENEL PROFİL

Yapılan metal eşyaların paslanmaması, aşınmaması, çürümemesi ve daha iyi görünmesi ya da parlaması için yüzeyleri bazı işlemlere tabi tutulur. Metal eşyaların kullanımı arttıkça, tüketici taleplerini karşılamaya yönelik eşyalara uygulanan yüzey işlemlerinde de çeşitlenme görülmüştür. Çeşitli kimyasalların, elektrik, ısı ve basınç kullanmak yoluyla metal yüzeylere uygulanması dayanıklılığı arttırmakta, kullanımı kolaylaştırmakta ve görüntüyü estetik hale getirmektedir.

II- METAL KAPLAMA İŞLERİNDE TEHLİKELER HASTALIKLAR VE KAZALAR

II.1. Tehlikeler

| İşlemler | Tehlikeler |

Elektrolitik Cilalama |

Kaustik ve korosif kimyasallardan kaynaklanan yanıklar ve tahrişler |

Elektrokaplama |

Kanser yaratma riski olan krom ve nikele maruz kalma, yakıcı kimyasalara maruz kalma, siyanüre maruz kalma, patalama potansiyeli bulunan tozlar, ergonomik tehlikeler |

Emayeler ve Sırlama |

Öğütücüler ve konveyörlerden kaynaklanan tehlikeler, yüksek sıcaklığa sahip sıvılardan ötürü yanma riski, Akciğer hastalıklarına neden olabilecek tozlar |

Asitle aşındırma |

Hidroflorik asite maruz kalma, yüksek sıcaklığa sahip sıvılardan ötürü yanma riski, yakıcı kimyasalara maruz kalma |

Galvanizleme |

Metal duman ateşi hastalığı riski, kurşuna maruz kalma, yüksek sıcaklığa sahip sıvılardan ötürü yanma riski, yakıcı kimyasalara maruz kalma |

Isıyla işleme |

Siyanür ve karbon monoksite maruz kalma riski, hidrojenin patlamasına neden olabilecek yükseklikte atmosferik basınç, yüksek ısıya sahip sıvılardan ötürü yanma riski, yakıcı kimyasalara maruz kalma |

Fosfatlama |

Yakıcı kimyasallara maruz kalma |

Astar boyama |

Toksik ve yanıcı çözücülere maruz kalma, kanserojen kroma maruz kalma |

Elle kullanılan ve sürekli sarsıntı yapan gereçler de Raynaud Sendromu’nun* hastalığının görülmesine neden olur. Ayrıca Karpal Tünel Sendromuna* ve eklemlerde bazı fonksiyonel bozulmalara da sıkça rastlanır.

METAL İŞLEME İŞKOLUNDA KULLANILAN MAKİNELER VE TEZGAHLAR

Metal işlerinde kullanılan araçlar uygun kullanılmadıkları takdirde tehlikeli sonuçlar doğurabilir. Bu yüzden kullanım sırasında dikkatli olmak ve kullanım talimatlarına uymak çok önemlidir. Kullanımdan önce tüm araçlar kontrol edilmelidir. Makine koruyucuların yerinde ve çalışır durumda olduğu, hareketsiz parçaların sabit olduğu kontrol edilmelidir. Makinelerin açma/kapama düğmelerinin operatörün kolay ulaşabileceği yerde bulunması gerekir. Her makinenin tek bir operatörü olmalıdır fakat diğer çalışanlar da, tehlike durumlarında kullanmak üzere, makinelerin nasıl kapatılacağını bilmelidir. Makineler çalışmadan önce çevrede el aletlerinin bulunmamasına dikkat edilmelidir. Gerekiyorsa, makinenin yanına bir raf düzeneği yapılmalıdır. Makinelerin kesme takımları güç kullanılmadan iş görebilecek keskinlikte olmalıdır. Makineler durdurulmadan temizleme, ölçme veya makine ayarlarında düzenleme yapılmamalıdır. Kesici kısımlar elle tutulmamalı yerine vakum, fırça, tırmık gibi araçlar kullanılmalıdır. Eller, kesici kısımlardan ve hareketli parçalardan uzak tutulmalıdır. Çalışırken vücut ve el pozisyonunun düzgün olmasıne dikkat edilmelidir. Aksi takdirde, bir kayma sonucu el kesici kısımlarla temas edebilir. Çalışma sırasında çıkarılan seyyar parçalar iş bittiğinde yerine takılmalıdır ve tüm parçalar temizlenmelidir. Makinenin bulunduğu alan yeterli büyüklükte, iyi aydınlatılmış ve tertipli olmalıdır. Olası kazalara müdahale edebilecek ilk yardım ekipmanı alanda bulundurulmalıdır. Tüm makineler için yangına karşı önlemler makinelerin özelliklerine uygun olarak alınmalıdır. Ortamda oluşma ihtimali olduğu takdirde metal tozu patlamalarına önlem almak için makinelerin tüm parçaları temizlenmelidir.

Metal işleme makineleri kullanılırken, operatörlerin dikkati dağıtılmamalıdır. Bol kıyafetler giyilmemeli, atkı, kolye gibi makinenin parçaları arasına sıkışabilecek aksesuarlar kullanılmamalıdır. Ayrıca uzun saç da saklanmalıdır. Operatörler çalışan makinelerin başından ayrılmamalıdır. Kesim için kullanılan kimyasallar ellere veya deriye temas ettirilmemelidir. Basınçlı hava üfleyen cihazlar makinelerin temizliği için veya kıyafetlerin üzerindeki toz için kullanılmamalıdır.

Metal işleme işlerinde kendi özelliklerine göre önlem alınması gereken çok çeşitli makineler ve tezgahlar bulunmaktadır. Aşağıda bu makineler ve bunlardan kaynaklanacak iş kazalarını önlemek için gereken tedbirler sıralanmıştır.

Matkap Tezgahı

- Uygun koruyucu gözlük takılmalıdır.

- Delik, özellikle derin bir oyuk açılıyorsa, çapak ve kıymıklardan düzenli olarak temizlenmelidir.

- Makine parçalarının savurma yapmaması için kelepçe veya mengene kullanılmalıdır.

- Makine çalışmıyorken matkap ucu ve kesici parçalar sabitlenmelidir. Çalıştırılacağı zaman matkap anahtarı kaldırılır.

- Metal parçalar delineceği zaman matkap ucu yağlanmalıdır.

- Matkap çalışılan parçayı delip geçiyorsa delme basıncı azaltılmalıdır. Bu parçanın kırılmasını engeller.

- Matkap uçları temzi ve keskin tutulmalıdır. Körleşmiş matkap uçları kırılabilir.

- Matkap ucu kaldırılmadan makine kapatılmalıdır.

- Matkap ucu fazladan kuvvet uygulayarak zorlanmamalıdır.

Torna Tezgahı

- Operatörler ve parça sıçraması sırasında zarar görebilecek yakınlıkta çalışan diğer işçiler uygun koruyucu gözlük takmalıdır.

- Çalışılan parça güvenli şekilde sabitlenmelidir.

- Aynalar sıkça kontrol edilmelidir. Fırlayan parçalar tehlikeye neden olabilir.

- Ayna ayarları yapıldıktan sonra ayna sabitleyici anahtar açılmalıdır.

- Torna makinesi yarı otomatik veya otomatik kullanıldığında koruyucu bariyer kullanılmalıdır.

- Tüm güç iletim parçaları muhafaza edilmelidir.

- Torna parçalarının tümü keskin olmalıdır.

- Çip ve soğutucu kalkanların yerinde olduğundan emin olunmalıdır.

- Vakum, fırça gibi araçlar torna makinesi durmadan kullanılmamalıdır.

- Çalışırken makineye yaslanılmamalıdır. Yüz ve gözler fırlayabilecek parçalardan korunmalıdır.

- Makine çalışırken ölçüm yapılmamalıdır.

- İnce uzun parçalar işleme tabi tutulurken ağır darbelerden kaçınılmalıdır. Bunlar parçaların bükülmesine ve fırlamasına neden olabilir.

- Operatörler kayış ve aynayı tutarak elle fren yapmaya çalışmamalıdır.

- Geçitlere ve ara yollara bakan tezgahlarda parça fırlamalarına karşı önlem alınmalıdır.

Metal Testeresi

Demir testereleri sıcak ve soğuk metallere işlem yapmaları açısından ikiye ayrılır. El testereleri, şerit testereler, yatay ve dikey döner testereler soğuk metal testereleridir. Sıcak metal testereleri ise aşındırıcı bir kesme diski kullanarak işlem yapar. Islak ya da kuru, yavaş veya hızlı ve manüel veya otomatik çalışan çeşitleri vardır.

- Uygun göz koruyucular kullanılmalıdır.

- Yapılacak işe uygun bıçaklar seçilmelidir.

- Kesilen parça çıkarılmadan önce makinenin kapalı olduğundan emin olunmalıdır.

- Testere bıçaklarına fazladan kuvvet uygulanmamalıdır.

- Herhangi bir sıkışma halinde makine durdurulmadan hiç bir şekilde el ile müdahale edilmemelidir.

Soğuk metal testereleri kullanılırken,

- Uzun malzemelerle kesim yapılacağında malzemenin iki ucu da kimsenin çarpmaması için korunmalıdır.

- Çok uzun parçalarda işlem yapılacağında yerden bir destek ile parça desteklenmelidir.

- Şerit testerenin alt ve üst kasnak arasında kalan kısımları uygun nitelik ve sağlamlıkta menteşeli kapaklarla örtülmeli, alt ve üst kasnaklar da, yandan ve üstten tamamen örtülecek şekilde koruyucu içine alınmalı ve kesme yerinde, kapağın alt kısmı, kesilecek parçanın kalınlığına göre ayarlanabilir şekilde olmalıdır.

- Şerit testereler daima gergin tutulacak şekilde, kasnakla veya bir germe tertibatı ile ayarlanabilmelidir.

Sıcak metal testereleri kullanılırken,

- Gerekli durumda kulak koruyucuları kullanılmalıdır.

- Gerekli durumda solunum yolu koruyucuları kullanılmalıdır.

- Makine hızı kesme diskinin üzerinde yazan maksimum güvenli çalışma hızına göre ayarlanmalıdır.

- Bağlantı flanşlarının eşit ve doğru çapta olduğundan emin olunmalıdır. (Disk çapının en az 1/4’ü kadar)

- Kesme diskinin en az yarısını kaplayacak güvenli bir koruyucu ile diskin çalışanlara zarar vermesi engellenmelidir.

- Bir denge sorunu ile karşılaşmamak için disk durdurulmadan önce soğutucular durdurulmalıdır..

- Gerekli havalandırma sistemleri çalıştırılmadan kesim yapılmamalıdır.

- Soğutucu sıvıların kullanıldığı hallerde bu sıvıların sıçramasını ve dışarı taşmasını engelleyecek siperler yapılmalıdır.

- Sıçrayan kıvılcım ve parçalara karşı saç koruyucular yapılmalı ve tezgahın uzaktan kumanda tertibatı bulunmalıdır.

Freze Tezgahı

- Uygun koruyucu gözlükler takılmalıdır.

- Freze bıçaklarını taşırken bir bez ile taşımak yaralanmaları engeller. Bıçaklar çıplak elle tutulmamalıdır.

- Parça yerleştirme sırasında tezgah bıçaklardan olabildiğince uzaklaştırılmalıdır.

- Vakum, fırça gibi araçlar torna makinesi durmadan kullanılmamalıdır.

- Makineyi temizlerken bıçaklar çıkarılmalıdır.

- Tezgaha yüklenilmemeli ve eller tezgaın üzerine konulmamalıdır.

- İşlenen parça, takımla beraber dönmemesi için uygun şekilde bağlanmalı veya mengene ile sabitlenmelidir.

Planya Makinesi

- Uygun koruyucu gözlükler kullanılmalıdır.

- Vakum, fırça gibi araçlar torna makinesi durmadan kullanılmamalıdır.

- Durdurma mandallarının planya tezgahındaki yerlerinde olduğu kontrol edilmelidir.

- İşlenen parça ile planya çerçevesi arasında yeterli boşluk olduğundan emin olunmalıdır.

- Besleme çubuğu ve parçaları yerinde ve düzgün sırada olmalıdır.

- Yapılan işe uygun kesme araçları kullanılmalıdır.

- Makine düzgünce yağlanmış olmalıdır.

- Tezgahların etrafındaki boşluklar, 60 santemetreden az olmamalıdır, bu açıklığın sağlanamadığı veya hareketli tablanın üzerine konan işin tabladan taştığı hallerde, tezgahın her iki başı uygun korkuluklarla korunmalıdır.

- Parçaların son kısımları işlenirken uzun saplı iticiler kullanılmalıdır.

- Otomatik iticileri bulunan planya tezgahlarında, geri tepme emniyet mandalları bulunmalı ve bunlar da uygun koruyucu içine alınmalıdır.

Vargel Tezgahı

- Uygun yüz korumalı veya yandan kalkanlı gözlük kullanılmalıdır.

- Uygun ayak koruyucular kullanılmalıdır.

- İşlenen parçanın tezgaha yerleşmesini etkileyebilecek çapaklar, pürüzlü kenarlar temizlenmelidir.

- Kesme parçası sarsıntı ve gıcırtı olmayacak şekilde yerleştirilmelidir.

- Kesme parçasının tam karşısında değil ona paralel şekilde durulmalıdır.

- Parça hareket halindeyken tezgahın karşısına uzanılmamalı veya kesici parçalara müdahale edilmemelidir.

- Çapak temizlemek için basınçlı hava veya çıplak el kullanılmamalıdır.

- Tezgahların etrafındaki boşluklar, 60 santemetreden az olmamalıdır, bu açıklığın sağlanamadığı veya hareketli tablanın üzerine konan işin tabladan taştığı hallerde, tezgahın her iki başı uygun korkuluklarla korunmalıdır.

Taşlama Tezgahı

- Uygun göz koruyucuları ve gerekli durumlarda kalkanlar kullanılmalıdır.

- Kesme diskinin en az yarısını kaplayacak güvenli bir koruyucu ile diskin çalışanlara zarar vermesi engellenmelidir.

- Mıknatıslı ayna üzerinde çapak kalmamasına dikkat edilmelidir.

- Bir denge sorunu ile karşılaşmamak için disk durdurulmadan önce soğutucular durdurulmalıdır.

- Disk, üzerinde yazan önerilen hızdan daha yüksek bir hızda çalıştırılmamalıdır.

- Gerektiğinde, uygun havalandırma sistemi çalıştırılmadan taşlama işlemine başlanmamalıdır.

- Soğuk disklere işlem yaparken acele edilmemelidir.

- Hareketli disklerin üstünden veya çevresinden bir şeye uzanmaya çalışılmamalıdır.

- Zımpara taşları, gerekli sağlamlıkta yapılmış olmalı ve taştan fırlayabilecek parçalara karşı, uygun koruyucu içine alınmalıdır.

- Tezgaha bağlanacak zımpara taşları, işin ve tezgahın özelliğine uygun olmalı, taşın devir adedi, tezgahınkinden fazla olmamalıdır.

Dipnotlar:

Akciğer kanseri, yapısal olarak normal akciğer dokusundan olan hücrelerin gereksinim ve kontrol dışı çoğalarak akciğer içinde bir kitle (tümör) oluşturmasıdır. Burada oluşan kitle öncelikle bulunduğu ortamda büyür; daha ileriki aşamalarda ise çevre dokulara veya dolaşım yoluyla uzak organlara yayılarak (karaciğer, kemik,beyin vb. gibi) hasara yol açarlar. Bu yayılmaya metastaz adı verilir.

Bronşit, akciğerlere giden havayollarının iç yüzündeki zarın iltihaplanmasıdır. Akut ve kronik olarak iki gruba ayrılır.

1- Akut Bronşit: Genellikle grip, kızamık, boğmaca veya tifo gibi hastalıklar sırasında görülür.

2- Kronik Bronşit: Bu çeşit bronşitte; havayollarını yağlayan bezler büyümüş, iç yüzlerinde bulunan tüyler görevini yapamaz olmuştur.

Karpal tünel sendromu, elin ve el bileğinin ağrılı bir hastalığıdır. Karpal tünel, el bileğindeki kemik ve diğer dokuların oluşturduğu dar bir kanaldır. Bu tünelin içinden median sinir geçer. Bu sinir başparmak, işaret parmağı, orta parmak ve yüzük parmağının duyusunu alır ve başparmaktaki kaslara kumanda eder. Bu tünelin içerisindeki bağlar ve tendonlar şişip gerildiği zaman, median sinire baskı yaparlar. Bu baskı giderek karpal tünel sendromunu oluşturur.

Konjonktivit, konjonktiva (gözün en dış tabakası ve göz kapaklarının iç yüzeyini saran zar tabaka) iltihaplanmasıdır. Genellikle en yaygın olarak bir enfeksiyon sonucu oluşur (özellikle viral, bazen bakteriyel)) veya bazen allerjik bir reaksiyon sonucu oluşur. Göz gribi (veya nezlesi), olarak da bilinmektedir.

Metal duman ateşi oldukça çok görülen bir rahatsızlıktır. Bir metalin ya da oksitlerinin dumanının solunmasından birkaç saat sonra ortaya çıkan akut bir durumdur. Önce ağızda kötü bir tat hissedilir daha sonra solunum yolları mukozası tahriş olur. İlerleyen saatlerde ise öksürük, göğüs daralması, halszilik ve ishal kendini gösterir. Hastalığın etkisi 24 saatten çok daha fazla sürebilir.

Pnömokonyoz, genellikle bazı özel iş koşullarında çalışan kişilerde inorganik toz yada zerrecikli maddenin akciğerlerde depolanması ve buna bağlı olarak gelişen doku reaksiyonu ile ilgili durumdur. Asbestos ve silikoz bu gruba giren hastalıklardandır.

Raynaud Sendromu, el ve ayak parmaklarının soğuğa sunuk kalması nedeniyle ağrı ve uyuşuklukla birlikte soluklaşmasıdır. Dolaşım bozukluğu nedeniyle hastalık görülür. Genellikle bu hastalığın altında başka nedenler vardır. Bu nedenler bilinmiyorsa Raynaud’s sendromu adını alır. Sürekli sarsıntı yapan makinalarla çalışan işçilerde görülür.

Sideroz, dokularda demir ya da demir içeren pigmentlerin birikmesiyle ortaya çıkan hastalık durumu. Genellikle hemolitik (alyuvar yıkımına bağlı) kansızlık ya da bir kanama sonrasında gelişen aşırı alyuvar yıkımı sonucunda ortaya çıkar.

Yanık, ısı, ışın, elektrik veya kimyasal maddelere sunuk kalma sonucunda deri ve derialtı dokularda meydana gelen yaralanmadır.

1. derece yanıklar: Derinin sadece en üst tabakasının zedelendiği yanıklardır. Kızarıklık, gerginlik ve ağrı görülür. Örnek: güneş yanıkları.

2. derece yanıklar: Derinin üst ve değişen oranlarda alt kısmının etkilendiği yanıklardır. Kızarıklık, gerginlik, ağrı ve su toplanması (bül) ile karakterizedir.

3. derece yanıklar: Tüm deriyi kapsayan; derialtı dokularına, derin dokulara ve hatta kemiklere kadar ulaşan yanıklardır. Deri kuru kayış gibi olabilir veya renk değişikliği görülebilir (kömür gibi, beyaz veya kahverengi olabilir ). Şiddetli yanıklarda, yüzeysel sinir uçları ve kan damarları zedeleneceğinden yanık alanda his kaybı olabilir; buna karşın çevredeki daha az yanmış olan doku aşırı ağrılı olabilir.

Zaatürre olarak da bilinen pnömoni, akciğerlerin iltihaplanmasıdır. Zaatürrenin ilk sıradaki nedeni, pnömokok (Streptococcus pneumoniae) adı verilen yuvarlak şekilli bakterilerdir. Virüslerin neden olduğu zatürre ise genellikle daha hafiftir ve evde tedavi edilebilir. Bakteriyel pnömoniler daha ağır seyirli olup genellikle soğukalgınlığı nedeniyle ortaya çıkarlar. Pnömoni akciğerin tek bir lobu ile sınırlı ise lober pnömoni, bronşlardan başlayarak akciğerin başka bölümlerine yayılmışsa bronkopnömoni olarak adlandırılır.

KAYNAKLAR

1. Lyndon, G. S., Platcow, Philip A. Metal Processing and Metal Working, McCann, Michael, Editor, Encyclopedia of Occupational Health and Safety, Jeanne Mager Stellman, Editor-in-Chief. International Labor Organization, Geneva. 2011.

2. Canadian Centre for Occupational Health & Safety. 1997-2015. http://www.ccohs.ca/oshanswers/safety_haz/welding/storage.html

3. Canadian Centre for Occupational Health & Safety. 1997-2015. http://www.ccohs.ca/oshanswers/safety_haz/metalworking/